Verarbeitungstechnologie von coextrudierten Verbundfolien

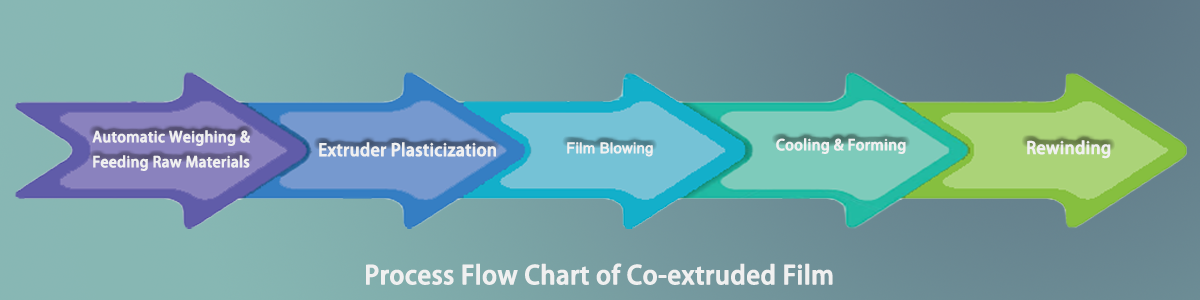

Prozessablaufdiagramm der coextrudierten Folie wie folgt:

Automatisches Wiege- und Zuführsystem für Rohstoffe: Entsprechend dem Anteil der Formel werden die Rohstoffe automatisch gewogen und zugeführt, um die Produktionseffizienz zu verbessern.

Extruderplastifizierung: Das Granulat wird durch den Trichter in den Extruder eingespritzt, das Harz schmilzt und zeigt einen geschmolzenen, rollenden Fließzustand. Unter der Förderung der Schnecke fließt die Kunststoffschmelze rotierend durch das Filtersieb, filtert die nicht plastifizierten Materialien und nicht geschmolzenen Verunreinigungen heraus und ändert die Schmelzrotation in einen geraden Fluss.

Folienblasen durch Mehrschicht-Coextrusionsdüsenkopf: Die Schmelze verschiedener Rohstoffe wird gleichmäßig in den Düsenkopf eingedrungen und durch ihre eigenen Fließkanäle mit der gleichen Geschwindigkeit und in unterschiedlicher Reihenfolge wieder vereint. Anschließend fließt das Verbundformteil durch die einstellbare Düse aus Lippe.

Kühlen und Formen: Die Filme fließen von der Düsenlippe in die Kühlwalze oder das Flügelkühlgerät oder das Wasserkühlgerät und werden dann mit einer bestimmten Geschwindigkeit durch das Traktionssystem herausgeführt. Der Kühlprozess hat einen großen Einfluss auf den Ausstoß und die Produktqualität bei der Herstellung von coextrudierten Verbundfolien. Eine ungleichmäßige Abkühlung beeinträchtigt die Dicke, Transparenz und den Oberflächenglanz der Folie. Nach dem Abkühlen und Formen wird die Dicke der coextrudierten Folie durch das automatische Dickenmesssystem gemessen und die Informationen werden an den Aktuator zurückgeführt, um die Schneckengeschwindigkeit und Zuggeschwindigkeit des Extruders anzupassen und so die Qualität zu kontrollieren der Film.

Zurückspulen: Nach dem Zurückspulen wird es im Lager verpackt, bei dem es sich um die fertige mehrschichtige coextrudierte Folie handelt.

Rohstoffe der coextrudierten Folie

Mehrschichtige coextrudierte Rohstoffe werden nach ihrer Funktion wie folgt klassifiziert:

1.Polyolefine (PO): Nach den Hauptkategorien können sie im Allgemeinen unterteilt werdenPolyethylen (PE)UndPolypropylen (PP)

Da sich Polyolefin leicht heißsiegeln lässt, verwenden die meisten mehrschichtigen coextrudierten Folien Polyolefin als Heißsiegelschicht. Im Allgemeinen wird bei Anwendungen mit relativ niedrigen Temperaturen Polyethylen (PE) als Heißsiegelschicht verwendet (z. B. spielen Polyolenmaterialien in mehrschichtigen coextrudierten Folien im Allgemeinen eine Rolle beim Gefrieren, Kochen usw.), und bei Anwendungen mit relativ hohen Temperaturen wird Polypropylen verwendet (PP) als Heißsiegelschicht (z. B. Mikrowelle, Hochtemperatur-Retortenbehandlung usw.)

• Aufgrund der hydrophoben Eigenschaft von Polyolefin fungiert Polyolefin als Barriere gegen Wasserdampf in mehrschichtigen coextrudierten Folien.

• Polyolefin kann aufgrund seiner relativ geringen Kosten zusätzlich zur Funktionsschicht, Strukturschicht und Verbindungsschicht in mehrschichtigen coextrudierten Folien als Füllschicht verwendet werden.

Polyamide, auch Nylon genannt, weisen eine ausgezeichnete Zähigkeit und Festigkeit auf und werden im Allgemeinen als Strukturschicht in mehrschichtigen coextrudierten Folien verwendet. Gleichzeitig weist Polyamid selbst eine mäßige Barrierefähigkeit gegenüber Sauerstoff auf und kann in einigen Anwendungen, bei denen die Einsatzbedingungen nicht sehr streng sind, auch direkt als Barriereschicht verwendet werden. Polyamid ist ein hydrophiles Material. Nach der Wasseraufnahme (z. B. Wasserbad, Dampfsterilisation) weisen die Materialeigenschaften deutliche Veränderungen auf, die bei der Verwendung beachtet werden müssen, um unnötige Verluste zu vermeiden.

3.Ethylen-Vinylalkohol-Copolymer (EVOH)

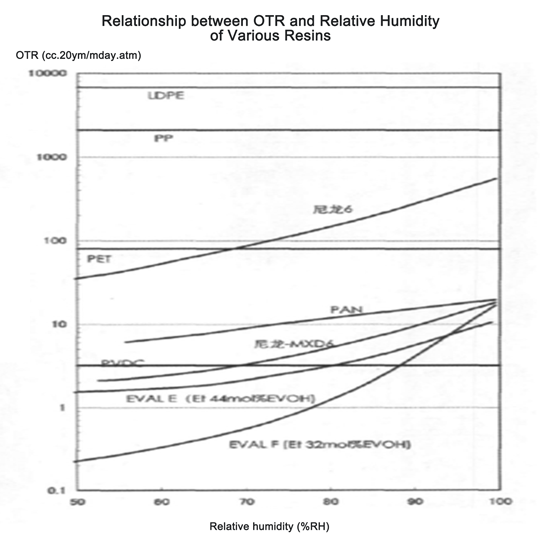

EVOH ist ein sehr gutes Sauerstoffbarrierematerial, das unter normalen Einsatzbedingungen die beste Sauerstoffbarriere von Kunststoffen aufweist. EVOH ist ein Copolymer und wird je nach Ethylengehalt im Copolymer im Allgemeinen in 29 Mol-% EVOH, 32 Mol-% EVOH, 38 ml EVOH und 44 Mol-% EVOH unterteilt. Je niedriger der Ethylengehalt, desto stärker ist die Sauerstoffbarrierefähigkeit von EVOH und desto schwieriger ist es zu verarbeiten. Die größte Menge an EVOH, die in Fleischverpackungen verwendet wird, beträgt 38 Mol-% EVOH.

OTR-Vergleich verschiedener Materialien (relative Luftfeuchtigkeit ist 0)

| Probe | OTR | |

| cm³ · 20u/cm2·Tag ·atm | cc·mil/100in2·Day·atm | |

| Soarnol D,DT (29 Mol-%) | 0,23 | 0,012 |

| Soarnol D,C (32 Mol-%) | 0,30 | 0,015 |

| Soarnol E,ET(38 Mol-%) | 0,53 | 0,027 |

| Soarnol A, AT (44 Mol-%) | 1.20 | 0,061 |

| LDPE | 7900 | 400 |

| HDPE | 3600 | 182 |

| Polypropylen (PP) | 3900 | 197 |

| Biaxial orientiertes PP | 2300 | 116 |

| Biaxial orientiertes PS | 3900 | 197 |

| Polycarbonat (PC) | 4500 | 228 |

| PVC: Hart | 130 | 6.6 |

| PVC: DOP = 30 % | 2000 | 100 |

| Extrudierbares PVDC mit hoher Barriere | 3,0 | 0,15 |

| HAUSTIER | 69 | 3.5 |

Polyamid (Nylon6) | 76 | 3.8 |

| Biaxial orientiertes Nylon | 23 | 1.2 |

| Modifiziertes Polyacrylnitril | 16 | 0,81 |

| Biaxial orientiertes PVA | <0,10 | <0,005 |

Auch EVOH ist, ähnlich wie PA, ein Material, das Feuchtigkeit leicht aufnimmt. Die OTR von EVOH wird nach der Feuchtigkeitsaufnahme offensichtlich ansteigen. Wenn dieser Anstieg durch Kochen oder Sterilisation in der Retorte verursacht wird, erholt er sich im Allgemeinen innerhalb weniger Tage. Wenn es über einen längeren Zeitraum in einer Umgebung mit hohen Temperaturen und hoher Luftfeuchtigkeit verwendet wird, wird die Barriere von EVOH verringert. Als Trennlinie zwischen hoher und mittlerer Barriere wird im Allgemeinen 10 cc/m·Tag·bar verwendet. EVOH und PVdC sind die Materialien mit hoher Barriere, während PA zu den Materialien mit mittlerer Barriere gehört.

4.Polyvinylidenchlorid (PVdC)

PVdC ist ebenfalls ein gutes Sauerstoffbarrierematerial, obwohl seine Sauerstoffbarrierefähigkeit unter normalen Umständen nicht so gut ist wie die von EVOH. Allerdings ist die Sauerstoffbarriere von PVdC relativ stabil und verändert sich kaum mit der Luftfeuchtigkeit. PVdC wird im Allgemeinen als Außenverpackung von Fleischprodukten wie Schinkenwurst und als Barriereschicht von Schrumpfverpackungen verwendet.

5.Bindeharz (Krawatte)

Polyolefinmaterialien sind unpolar (ölig), während Funktionsmaterialien wie PA oder EVOH polar (auf Wasserbasis) sind und die Kompatibilität zwischen polaren und unpolaren Materialien im Allgemeinen nicht gut ist (Öl-Wasser-unlöslich). Wenn Materialien direkt koextrudiert werden, entsteht ein sehr ernstes Delaminierungsproblem.

Daher ist es bei der Mehrschicht-Coextrusionsproduktion notwendig, eine Verbindungsschicht zwischen den Schichten hinzuzufügen. Entsprechend dem Unterschied zwischen der PE-Verklebung mit PA oder EVOH und der PP-Verklebung mit PA oder EVOH kann das Material der Klebeschicht im Allgemeinen grob in Klebharz auf PE-Basis und Klebharz auf PP-Basis unterteilt werden. Unabhängig davon, welche Art von Klebeharz verwendet wird, wird auf dem Trägerharz eine gewisse Pfropfmodifikation vorgenommen, um die Anhydridstruktur zu erhöhen. Während des Mehrschicht-Coextrusionsprozesses reagieren diese pfropfmodifizierten Teile mit den angrenzenden Schichten und bilden eine stabile und feste Schnittstelle.

6.Verarbeitungshilfsmittel

Bei der Mehrschicht-Coextrusionsverarbeitung werden auch einige Verarbeitungshilfsmittel benötigt, um den gesamten Prozess reibungsloser zu gestalten oder einem anderen funktionalen Zweck zu dienen. Verarbeitungshilfsmittel können bei Bedarf während der Verarbeitung hinzugefügt werden, und es gibt auch viele Marken von Rohstoffharzen selbst, die erhebliche Verarbeitungshilfsmittel enthalten. Die am häufigsten verwendeten Verarbeitungshilfsmittel sind Gleit- und Öffnungsmittel.

Das Gleitmittel wird im Allgemeinen verwendet, um den Reibungswiderstand des Films zu verbessern. Je nach Verpackungsform bestehen unterschiedliche Anforderungen an den Reibungswiderstand zwischen dem Material selbst oder dem Material und der Ausrüstung. Beispielsweise muss bei Online-Hochgeschwindigkeits-Verpackungsanlagen mit vertikaler Abfüllung der Reibungskoeffizient des Materials im Allgemeinen niedriger sein, während bei der Anwendung von Stretchfolie der Reibungskoeffizient nicht so niedrig sein muss. Die am häufigsten verwendeten Schmiermittel bei der Coextrusionsverarbeitung sind Erucamid, Oleatamid, Stearamid und andere Amide.

Das Öffnungsmittel wird auch als Antihaftmittel bezeichnet und dient hauptsächlich dazu, die Verklebung von Folie und Beutel zu verhindern. Das am häufigsten verwendete Antihaftmittel sind Kieselsäuresubstanzen. Darüber hinaus werden bei Bedarf auch einige funktionelle Additive wie Antibeschlagmittel, Antistatikmittel, Anti-UV-Mittel, Antioxidantien und einige Farbmasterbatches verwendet.

Erklärung: Dieser Artikel wurde von LD PACK verfasst und alle Rechte liegen bei LD PACK. Der Inhalt dient nur als Referenz. Bitte korrigieren Sie etwaige Fehler. Eine Vervielfältigung ohne Genehmigung ist nicht gestattet, andernfalls behält sich LD PACK das Recht vor, seine rechtliche Haftung geltend zu machen. Wenn Sie technische Fragen haben, senden Sie bitte eine E-Mailsales@ldpack.com für eine Diskussion.