Gängige Druckverfahren, Grundtechniken und Ausrüstung

Der Druck dient als wichtigstes Kommunikationsmittel zwischen Produkten, die in flexiblen Verbundverpackungen verpackt sind, und Verbrauchern. Die wichtigsten Druckverfahren für flexible Verpackungen sind der Tiefdruck und der Flexodruck. Mit dem technologischen Fortschritt werden umweltfreundliche und personalisierte Marktanforderungen durch Techniken wie UV- und EB-Tintendruck sowie das flexible Digitaldruckverfahren erfüllt. Zu den fünf wesentlichen Elementen des Druckens gehören Originalgrafiken, Druckplatten, Farbträger und Druckmaschinen. Im Folgenden stellen wir verschiedene Faktoren im Detail vor.

I. Tiefdruck

Der Tiefdruck ist derzeit das dominierende Druckverfahren in China und der asiatischen Region für flexible Verpackungen. Sein exquisiter und zarter Druckeffekt zieht die Aufmerksamkeit der Verbraucher effektiv auf sich und erfüllt die Marktanforderungen. Darüber hinaus ist die Technologie ausgereift, einschließlich der Plattenherstellungstechniken. Der Tiefdruck ist in China kostengünstig, während die Druckausrüstung relativ erschwinglich ist. Fachkräfte mit Kenntnissen in der Tiefdrucktechnologie stehen ebenfalls zur Verfügung. Daher ist der Tiefdruck seit den späten 1980er Jahren bis heute mit einem Marktanteil von über 96 % das gängige Druckverfahren in Chinas Industrie für flexible Verbundverpackungen geblieben. Dies unterscheidet sich von den Branchentrends in Europa und Amerika.

Die Entwicklung der Tiefdrucktechnologie reicht bis in die Mitte des 15. Jahrhunderts zurück, als die Gravur von Tiefdruckplatten von Hand durchgeführt wurde. Im Jahr 1452 brachte ein italienischer Goldschmied gravierte Kupferplatten an. Die Technik der geätzten Tiefdruckplatte wurde im 17. Jahrhundert entwickelt, gefolgt von der mechanischen Gravur. Ein deutscher Erfinder erfand 1890 die Fotogravurplatte und 1892 den Rakeltiefdruck, der sich 1910 weltweit verbreitete und 1912 für den Zeitungsdruck in Deutschland und 1914 für den Druck von Bildern in der New York Times eingesetzt wurde. Nach einer Verlangsamung aufgrund der Durch die Auswirkungen des Zweiten Weltkriegs erlebte der Tiefdruck eine bedeutende Entwicklung. In den 1960er Jahren wurde die Tiefdrucktechnologie weiter ausgereift.

(I) Tiefdruckprinzipien

Beim Tiefdruck müssen vorab Platten auf der Grundlage der Farbseparation der Originalgrafiken hergestellt werden. Zu den Prozessen der Plattenherstellung gehören mechanische Bearbeitung, Verkupferung, Chromgravur und Polieren. Zu den Gravurtechniken gehören Elektrogravur, Lasergravur, Laserätzen und fotochemisches Ätzen usw.

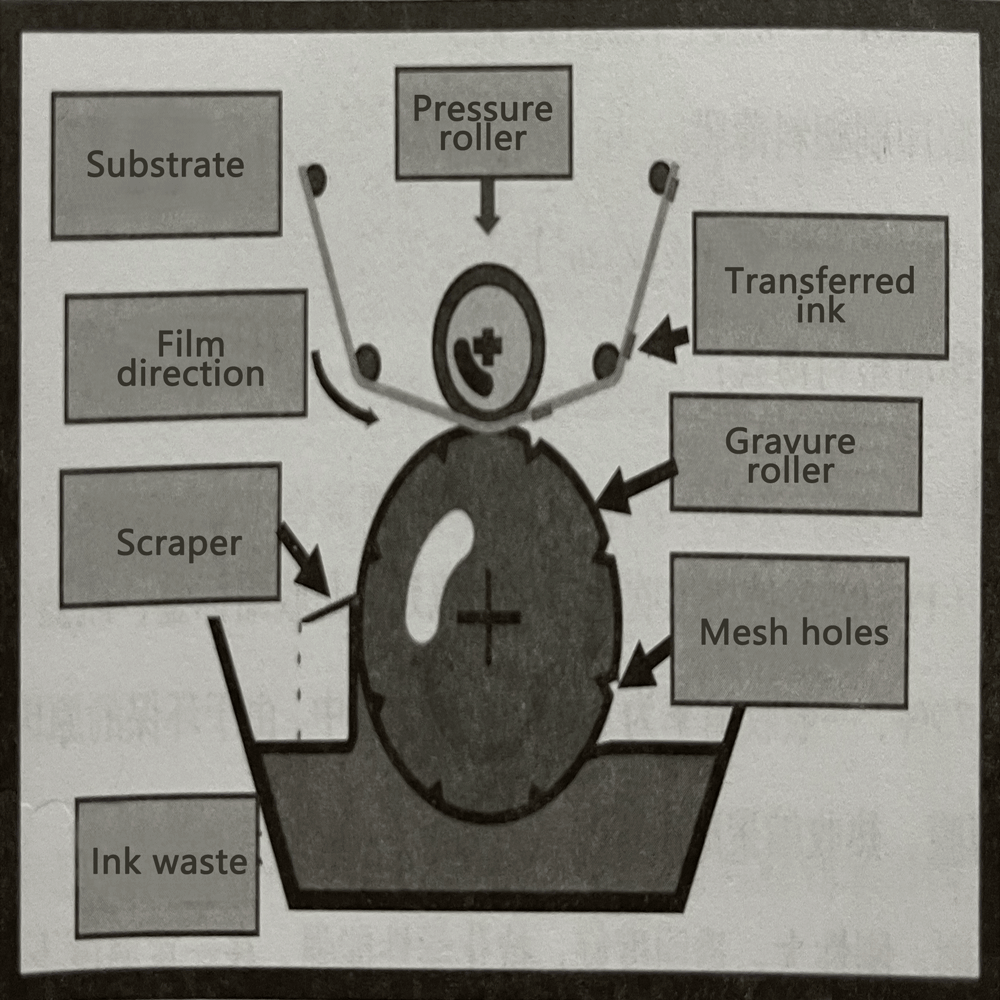

Beim Drucken werden die Druckzylinder teilweise in Tinte eingetaucht, wodurch die Zellen des Zylinders gefüllt werden. Überschüssige Tinte wird mit einem Rakel entfernt, so dass nur noch Tinte in den Näpfchen verbleibt. Das Substrat und der Druckzylinder kommen unter Druck in Kontakt und übertragen Tinte von den Zellen auf die Substratoberfläche. Dieser Vorgang wird für jede Farbe wiederholt, wobei die Farben übereinandergeschichtet werden, um das endgültige gedruckte Muster und den endgültigen Text zu erhalten.

Die primären Bedruckstoffe für flexible Verpackungen sind Kunststofffolien wie PET, BOPP, PE und NY. Bei Pharmaverpackungen ist der Druck auf Aluminiumfolie jedoch üblich. Der Druck bei flexiblen Verbundverpackungen wird in Oberflächendruck (Druck von oben) und Umkehrdruck (Druck von innen) kategorisiert. Diese Substrate besitzen unterschiedliche mechanische Eigenschaften und erfordern unterschiedliche Druckverfahren. Für den Tiefdruck werden im Allgemeinen biaxial orientierte Substrate verwendet, während für den Flexodruck ungestreckte PE-Materialien besser geeignet sind. In Nordamerika macht der Flexodruck über 80 % des Marktanteils in der flexiblen Verpackungsindustrie aus, während er in Europa über 60 % beträgt.

(II) Tiefdruckmaterialien

Zu den gängigen Kunststofffolien für den Tiefdruck gehören:

(1) Nicht gedehnte Tiefdruck-Kunststofffolien, die hauptsächlich für den Oberflächendruck verwendet werden:

• Polyethylenfolie niedriger Dichte (LDPE: Dichte: 0,910–0,925 g/cm³)

• Polyethylenfolie mittlerer Dichte (MDPE: Dichte: 0,926–0,940 g/cm³)

• Polyethylenfolie hoher Dichte (HDPE: Dichte: 0,941–0,965 g/cm³)

• Polypropylenfolie (PP: Dichte: 0,91 g/cm³)

(2) Biaxial orientierte Tiefdruckfolien:

• Biaxial orientierte Polypropylenfolie (BOPP: Dichte: 0,91 g/cm³)

• Biaxial orientierter, perlmuttartiger Film (BOPL: Dichte: 0,60–0,70 g/cm³)

• Biaxial orientierte Polyesterfolie (BOPET: Dichte: 1,40 g/cm³)

• Biaxial orientierter Nylonfilm (BOPA: Dichte: 1,15 g/cm³)

(3) Uniaxial gegossene Tiefdruck-Kunststofffolien:

Uniaxial gegossene Polypropylenfolie (CPP: Dichte: 0,91 g/cm³)

(4) Wärmeschrumpfbare Tiefdruck-Kunststofffolien:

①Wärmeschrumpfbare Polyolefinfolien:PVC, PE, PP, POF (PP+PE) sind Extrusionsblasformen oder Extrusionsgussformen, Schutzverpackungen für Schrumpfetiketten, Flaschenverschlüsse. Die Schrumpfrate liegt zwischen 15 % und 75 %, im Allgemeinen bei etwa 40 % bis 50 %. Aus Umweltgründen nimmt der Einsatz von PVC-Folien ab.

②Wärmeschrumpfbare Polystyrolfolien, wärmeschrumpfbare Polyethylenfolien: PET- und OPS-Schrumpffolien sind leicht zu bedrucken, haben eine hohe Steifigkeit, ausgezeichnete Transparenz und eine starke chemische Beständigkeit. Die Schrumpfungsrate liegt bei einer bestimmten Temperatur zwischen 15 % und 75 %, im Allgemeinen bei etwa 40 % bis 50 %.

(5) Gängige Tiefdruckpapiere:

①Tiefdruckpapiere für Lebensmittel- und Pharmaverpackungen: Pergamentpapier, medizinisches Papier, weißer Karton usw. bestehen aus Zellstofffasern, Zusatzstoffen und Wasser. Zellstofffasern werden in Pflanzenfasern und Nicht-Pflanzenfasern unterteilt, während Pflanzenfasern in Holzfasern und Nicht-Holzfasern, einschließlich Sekundärfasern, unterteilt werden. Zu den grundlegenden Papiereigenschaften gehören Grammatur, Kompaktheit, Steifheit, Weiße, Glätte, Rauheit, Feuchtigkeitsgehalt usw. Papiere für den Lebensmittel- und Pharmatiefdruck werden im Allgemeinen aus reinem Holzzellstoff hergestellt.

②Andere Tiefdruckpapiere: Tiefdruckpapiere für Einkaufstüten verwenden in der Regel langfaserigen Zellstoff, um Schäden zu reduzieren, die Festigkeit zu erhöhen und das Recycling zu ermöglichen. Die Faserlänge liegt typischerweise zwischen 3 mm und 8 mm.

(6) Übliche Aluminiumfolie in Weichverpackungen: Einige Lebensmittel- und Arzneimittelverpackungen verwenden Hochbarrierematerialien wie Aluminiumfolie, die zum Aufbringen von Heißsiegelbeschichtungen oder Glanzlacken einen Oberflächendruck oder Tiefdruck erfordert. Die Dicke der Aluminiumfolie liegt typischerweise zwischen 0,007 und 0,020 mm.

Im Bereich der flexiblen Verbundverpackungen ist LD PACK stolz auf seine fortschrittliche Drucktechnologie und seine hochwertigen Druckprodukte. Wir verwenden die fortschrittlichste Tiefdrucktechnologie und kombinieren jahrelange Erfahrung und Innovation, um unseren Kunden außergewöhnliche Druckqualität und visuelle Effekte zu bieten.

LD PACK deckt verschiedene gängige Kunststofffolien für den Tiefdruck ab, darunter Polyethylenfolien niedriger Dichte (LDPE), Polyethylenfolien mittlerer Dichte (MDPE), Polyethylenfolien hoher Dichte (HDPE) und andere. Darüber hinaus verfügen wir über biaxial orientierte Tiefdruckfolien wie Biaxially Oriented Polypropylene Film (BOPP) und Biaxially Oriented Pearlized Film (BOPL) sowie uniaxial gegossene Tiefdruck-Kunststofffolien wie Cast Polypropylene Film (CPP).

LD PACK hat es sich zur Aufgabe gemacht, erstklassige Drucklösungen im Bereich flexibler Verpackungen anzubieten. Unser professionelles Team und unsere fortschrittliche Ausrüstung sorgen dafür, dass sich Ihre Produkte vom Markt abheben und das Vertrauen und die Zufriedenheit Ihrer Kunden gewinnen.